در پمپ های انتقال سیالات غلیظ، مانند مونو پمپ ها ، آب بندی مناسب یکی از عوامل کلیدی در جلوگیری از نشتی، حفظ فشار کاری و افزایش راندمان است. عایق کاری نامناسب می تواند باعث افت عملکرد، استهلاک قطعات، افزایش هزینه های تعمیر و حتی ایجاد خطرات ایمنی شود.

. عایق کاری نامناسب می تواند باعث افت عملکرد، استهلاک قطعات، افزایش هزینه های تعمیر و حتی ایجاد خطرات ایمنی شود.

با استفاده از سیستم آب بندی پمپ کارآمد، می توان دوام مونو پمپ را افزایش داد، از نشتی جلوگیری کرد و عملکرد بهینه ای در انتقال سیالات غلیظ داشت. در ادامه انواع روش های عایق کاری در پمپ ها و مونو پمپ ها را بررسی می کنیم، مزایا و معایب هر روش را توضیح می دهیم و به شما کمک می کنیم بهترین گزینه را متناسب با نیاز خود انتخاب کنید.

سیستم آب بندی مونو پمپ چیست و چه نقشی دارد؟

پمپ های صنعتی، به ویژه مونو پمپ های انتقال سیالات غلیظ، نیاز به یک سیستم آب بندی مناسب دارند تا از نشتی جلوگیری کرده و عملکرد دستگاه را بهینه کنند. عایق کاری مناسب، علاوه بر جلوگیری از نشت مایعات، نقش مهمی در کاهش اصطکاک بین قطعات متحرک، افزایش طول عمر تجهیزات و جلوگیری از هدررفت انرژی دارد. اگر تجهیزات آب بندی به درستی انتخاب نشود، مشکلاتی مانند افت فشار، کاهش بازدهی، خرابی زودهنگام قطعات و افزایش هزینه های تعمیرات به وجود خواهد آمد.

انواع سیستم های آب بندی پمپ

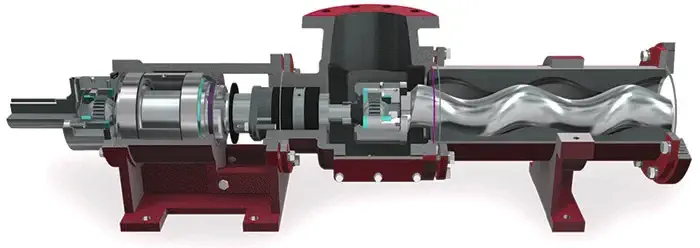

انواع سیستم های آببندی که بخشی از قطعات یدکی مونو پمپ های اسکرو محسوب می شود در حالت کلی به دو دسته اصلی تقسیم می شوند:

سیستم آببندی تماسی

در سیستم آب بندی تماسی، قطعات بهطور فیزیکی با شفت پمپ در تماس هستند و از این طریق جلوی نشتی را می گیرند و شامل قسمت های زیر است.

- پکینگ (Packing): که با فشرده شدن دور شفت، فضای خالی را پر کرده و از خروج سیال جلوگیری می کند.

- مکانیکال سیل (Mechanical Seal): که با استفاده از سطوح صیقلی و فشرده، عایق کاری را به شکل دقیق تر و بادوام تری انجام می دهد.

سیستم آب بندی غیر تماسی

در آب بندی غیر تماسی، جلوگیری از نشتی سیالات بدون تماس فیزیکی انجام می شود، که باعث کاهش اصطکاک و افزایش طول عمر قطعات می شود. مهم ترین نوع آن:

- آببندی مغناطیسی (Magnetic Seal): که از نیروی مغناطیسی برای ایجاد یک مهر و موم قوی بدون تماس استفاده می کند. این روش برای سیالات حساس، خورنده یا خطرناک بسیار مناسب است.

هر یک از این سیستم های عایق، بسته به نوع سیال، فشار کاری، دما و شرایط عملیاتی، مزایا و محدودیت های خاص خود را دارند. در ادامه بهطور دقیق تر به بررسی ویژگی های هر روش پرداخته و به شما کمک می کنیم بهترین گزینه را برای مونو پمپ یا پمپ صنعتی خود انتخاب کنید.

سیستم آب بندی پکینگ چیست و چگونه کار می کند؟

پکینگ (Packing) یکی از قدیمی ترین و پر کاربردترین روش های جلوگیری از نشتی مایعات در پمپ ها است که در اطراف شفت پمپ و روتور ماردونی به کار برده می شود. . روش آب بندی نخ گرافی ساختار ساده و هزینه پایینی دارد و به همین دلیل هنوز هم در بسیاری از صنایع مورد استفاده قرار می گیرد.

ساختار آب بندهای پکینگ چگونه است؟

ساختار آب بندهای پکینگ به این صورت است که متشکل از نوارهای انعطاف پذیر فشرده شده است و معمولاً از الیاف نسوز، تفلون، گرافیت، کربن، آزبست، کولار یا ترکیبی از این مواد ساخته می شوند. این نوارها دور شفت پمپ قرار گرفته و داخل محفظه ای به نام گلند (Gland Box) تحت فشار قرار می گیرند تا یک مهر و موم محکم ایجاد کنند و از نشت سیال جلوگیری شود.

نحوه عملکرد پکینگ (packing) در پمپ ها

نحوه عملکرد آب بندی پکینگ در مونو پمپ ها به گونه ای است که در زمان چرخش شفت، پکینگ با ایجاد یک لایه فشرده در اطراف شفت، فضای خالی بین قطعات را پر کرده و مانع خروج سیال از داخل پمپ می شود. با این حال، پکینگ به مقداری روانکاری (Lubrication) نیاز دارد تا از اصطکاک بیشازحد و سایش در قسمت های آبندی شده جلوگیری شود. در برخی موارد، مقدار کمی نشتی کنترلشده عمداً در پکینگ ها در نظر گرفته می شود تا حرارت ناشی از اصطکاک کاهش یابد و طول عمر پکینگ افزایش پیدا کند.

انواع پکینگ در مونو پمپ ها

انواع پکینگ در مونو پمپ ها، با روش هایی ساده، ارزان و موثر برای عایق کاری مورد استفاده قرار می گیرند، اما به دلیل اصطکاک زیاد و نیاز به نگهداری منظم، در بسیاری از کاربردهای مدرن با مکانیکال سیل یا سایر روشهای پیشرفته جایگزین شده است. با این حال، در مواقعی که هزینه پایین و سادگی نصب مهم باشد، همچنان گزینه ای محبوب به شمار می رود. انواع مختلفی از این سیستم های آب بند وجود دارد که بسته به شرایط عملیاتی، نوع سیال، دما و فشار کاری مورد استفاده قرار می گیرند. در ادامه، به بررسی انواع پکینگ های پرکاربرد و ویژگی های آنها می پردازیم.

مزایا و معایب پکینگ آب بندی

پکینگ یکی از روش های رایج آب بندی در پمپها است که با ایجاد یک مهر و موم فشرده، از نشتی سیال جلوگیری می کند. این روش با وجود مزایایی مانند هزینه پایین و نصب آسان، معایبی همچون اصطکاک بالا و نیاز به نگهداری مداوم نیز دارد که در ادامه به بررسی دقیق تر آنها می پردازیم.

مزایای سیستم آب بندی پکینگ

- نصب و تعویض آسان بدون نیاز به تجهیزات پیچیده

- هزینه پایین نسبت به سایر روش های عایق کاری مانند مکانیکال سیل

- مناسب برای سیالات غلیظ و پمپ های قدیمی

معایب پکینگ آب بندی

- نیاز به نگهداری و تنظیم مداوم به دلیل سایش پکینگ ها

- افزایش اصطکاک و مصرف انرژی به دلیل تماس مداوم با شفت

- احتمال سایش و خرابی شفت پمپ در طولانی مدت

مکانیکال سیل (Mechanical Seal) برای مونو پمپ ها

مکانیکال سیل ها یکی از پیشرفته ترین و محبوب ترین روش های آب بندی برای مونو پمپ ها محسوب می شود؛ به ویژه در صنایعی که نیاز به انتقال سیالات غلیظ، چسبنده یا خورنده دارند. استفاده از مکانیکال سیل در این پمپ های صنعتی باعث می شود که سیال به طور مؤثر و بدون نشتی از پمپ عبور کند، که این امر بازدهی دستگاه را بهبود بخشیده و از خرابی زود هنگام جلوگیری می کند. علاوه بر این، کاهش نیاز به تعمیرات و عملکرد طولانی مدت از دیگر دلایلی است که مکانیکال سیل را برای مونو پمپ ها بسیار مناسب میسازد.

این سیستم از دو سطح صاف و صیقلی تشکیل شده که بهطور متقابل در تماس با یکدیگر قرار می گیرند و عایق کاری دقیقی را ایجاد می کنند.

نحوه عملکرد مکانیکال سیل

مکانیکال سیل از دو سطح صیقلی و صاف تشکیل شده است:

- سطح ثابت: این سطح به بدنه مونو پمپ متصل است و ثابت می ماند.

- سطح متحرک: به شفت پمپ متصل است و در هنگام چرخش شفت، به همراه آن حرکت می کند.

این دو سطح با یکدیگر در تماس هستند و فشاری ایجاد میکنند که باعث جلوگیری از نشت سیال به خارج از پمپ می شود. معمولاً برای بهبود عملکرد مکانیکال سیل، یک مایع روانکار بین این دو سطح قرار می گیرد تا از اصطکاک و سایش جلوگیری شود.

چرا مکانیکال سیل از پکینگ بهتر است؟

مکانیکال سیل در مقایسه با پکینگ مزایای متعددی دارد که باعث شده در بسیاری از مونو پمپ ها به گزینه ای ترجیحی تبدیل شود. این مزایا شامل:

- کاهش اصطکاک و مصرف انرژی کمتر:

با توجه به اینکه در مکانیکال سیل، تماس مداوم و فشاری کمتر از پکینگ وجود دارد، اصطکاک به میزان زیادی کاهش می یابد. این امر موجب کاهش مصرف انرژی و بهبود راندمان کلی سیستم می شود. - عدم نیاز به تعمیرات مداوم:

برخلاف پکینگ ها که بهطور مداوم نیاز به تنظیم و تعویض دارند، مکانیکال سیل نیاز به تعمیرات مداوم ندارد و به راحتی برای مدت طولانی بهطور کارآمد عمل می کند. - مناسب برای فشار و دماهای بالا:

روش آب بندی مکانیکال سیل قابلیت تحمل فشارهای بالا و دمای زیاد را دارد. این ویژگی آنها را برای استفاده در پمپ های صنعتی، مونو پمپ های انتقال سیالات غلیظ و سیستم های با شرایط دشوار، ایده آل می سازد. - عملکرد بهینه و طول عمر بیشتر:

مکانیکال سیل به دلیل کاهش سایش و اصطکاک و عملکرد بهینه تر، طول عمر بیشتری دارند و از این نظر به طور مؤثری به افزایش طول عمر کلی پمپ کمک می کنند.

معایب مکانیکال سیل

با وجود مزایای فراوان، مکانیکال سیل نیز مانند هر سیستم دیگری معایبی دارد که در انتخاب این سیستم باید آن ها را در نظر گرفت:

- هزینه ی بالاتر نسبت به پکینگ:

یکی از بزرگ ترین معایب مکانیکال سیل، هزینه بالاتر آن ها نسبت به پکینگ است. این هزینه بیشتر به دلیل مواد اولیه باکیفیت و فناوری پیچیده به کار رفته در ساخت آن است. - نیاز به دقت بالا در نصب:

برای نصب مکانیکال سیل، نیاز به دقت بالایی در مونتاژ و تنظیم سطوح صیقلی وجود دارد. در صورتی که نصب بهدرستی انجام نشود، ممکن است مشکلاتی مانند نشتی و خرابی زود هنگام پیش آید. - حساسیت به آلودگی:

مکانیکال سیل ها می توانند به آلودگی های محیطی مانند ذرات ریز، گرد و غبار و سیالات آلوده حساس باشند. برای جلوگیری از آسیب دیدن، باید تمیزی و کیفیت سیال به دقت کنترل شود.

لیپ سیل (Lip Seal) – آب بندی مخصوص فشار پایین

لیپ سیل یکی از گزینه های اقتصادی و ساده برای آب بندی است که در شرایط فشار کم و متوسط عملکرد خوبی دارد. اگرچه این سیستم در شرایط سخت مانند فشارهای بالا یا دماهای شدید مناسب نیست، اما به دلیل هزینه پایین، نصب آسان و عملکرد مؤثر در شرایط معمولی، در بسیاری از کاربردهای صنعتی و غیر صنعتی مورد استفاده قرار می گیرد.

این روش به ویژه در مواردی که نیاز به عایق کاری ساده و اقتصادی باشد، بسیار مفید است.

نحوه عملکرد لیپ سیل

لیپ سیل به شکل یک حلقه لاستیکی طراحی شده است که یکی از لبه های آن به طور محکم با شفت پمپ در تماس است و بهطور مستمر فشار سیال را در برابر شفت پمپ مهار می کند. این سیل همچنین به دلیل خاصیت انعطاف پذیری لاستیک خود، می تواند به راحتی به دور شفت پمپ پیچیده شود و از ایجاد هرگونه نشتی جلوگیری کند.

این نوع آب بندی در فشارهای پایین و دماهای معمولی عملکرد بسیار خوبی دارد و معمولاً در سیالاتی مانند آب، روغن های صنعتی و مواد غیر خورنده استفاده می شود.

مزایای لیپ سیل

- ارزان و اقتصادی:

یکی از بزرگ ترین مزایای لیپ سیل نسبت به سایر روش های آب بندی، هزینه پایین آن است. این سیستم به دلیل طراحی ساده و مواد ارزان قیمت خود، برای استفاده در پروژه های با بودجه محدود بسیار مناسب است. - نصب سریع و آسان:

نصب لیپ سیل بسیار ساده و سریع است. این ویژگی باعث می شود که در پروژههایی با نیاز به زمان کم و سرعت بالا بسیار پرکاربرد باشد. همچنین، نیازی به ابزار خاص یا دانش فنی پیچیده برای نصب آن وجود ندارد. - مقاومت در برابر بسیاری از سیالات:

لیپ سیل ها بهطور معمول در برابر سیالات غیر خورنده و دمای پایین و متوسط عملکرد خوبی دارند و در صنایعی که نیاز به عایق کاری سیالاتی مانند آب، روغن های گیاهی، بنزین، گازوئیل و... دارند، کاربرد دارد.

معایب لیپ سیل

- مناسب نبودن برای فشارهای بالا:

این سیستم برای استفاده در فشارهای بالا یا دمای بسیار زیاد طراحی نشده اند. به همین دلیل، این نوع آب بندی در پمپ ها و سیستم هایی که در معرض فشارهای شدید قرار دارند، کارایی مطلوبی ندارد. استفاده از لیپ سیل در این شرایط می تواند منجر به نشتی سیال و خرابی زودهنگام شود. - دوام کمتر نسبت به سایر روش ها:

Lip seal به دلیل ساختار ساده و مواد نرم خود، دوام کمتری نسبت به سیستم های پیشرفته تر مانند مکانیکال سیل و پکینگ دارد. این نوع عایق بندی ممکن است در برخی موارد به ویژه در شرایط عملیاتی دشوار نیاز به تعویض مکرر داشته باشد. - حساسیت به آلودگی ها:

لیپ سیل ها ممکن است نسبت به آلودگی های محیطی مانند گرد و غبار یا ذرات ریز سیال حساس باشند. آلودگی می تواند بر عملکرد عایق کاری تأثیر گذاشته و باعث کاهش کارایی آن شوند.

کاربردهای لیپ سیل

سیستم لیپ سیل معمولاً در مونوپمپ هایی که فشار کم و دمای متوسط دارند، به کار می روند. این نوع سیستم آب بندی در پمپ های آب، گاز، روغن و مواد غیر خورنده بسیار رایج هستند. به ویژه در صنایعی مانند کشاورزی، صنایع خودروسازی، تجهیزات خانگی و پمپ های صنعتی که فشار زیاد یا شرایط عملیاتی دشوار وجود ندارد، این شیوه عایق کاری انتخاب مناسبی به شمار میآید.

کارتریج سیل (Cartridge Seal) – پیشرفته ترین روش آب بندی

کارتریج سیل یکی از پیشرفته ترین و کارآمدترین روش های آب بندی است که برای پمپ ها طراحی شده است. این سیستم نوعی مکانیکال سیل است که تمامی اجزای آب بندی در یک مجموعه آماده نصب قرار دارند و به این ترتیب نصب آن بسیار ساده و سریع است. کارتریج سیل ها معمولاً در پمپ هایی که به عملکرد دقیق و بدون نقص نیاز دارند، استفاده می شوند و به ویژه برای شرایط عملیاتی با فشار و دماهای بالا گزینه ای مناسب هستند.

استفاده از کارتریج سیل در مونو پمپ ها می تواند به بهبود عملکرد سیستم های صنعتی و کاهش مشکلات مربوط به نشتی و خرابی کمک کند.

نحوه عملکرد کارتریج سیل

کارتریج سیل ها شامل مجموعه ای از اجزای مکانیکال سیل هستند که بهطور کامل در یک کپسول (کارتریج) جمع شدهاند. این اجزا معمولاً شامل سطوح صیقلی ثابت و متحرک، فنرها، واشرها و پوششهای محافظ میباشند که بهطور پیشساخته و آماده بهراحتی روی شفت پمپ نصب میشوند.

در کارتریج سیلها، دیگر نیازی به تنظیمات پیچیده یا دقت بالا در نصب وجود ندارد، زیرا تمامی قطعات بهطور دقیق و استاندارد طراحی و تولید شدهاند. این ویژگی نصب آسان، خطای انسانی را کاهش داده و باعث میشود عملکرد سیستم آببندی بهطور قابل اعتماد تضمین شود.

مزایای کارتریج سیل

- نصب آسان و بدون خطا:

یکی از بزرگترین مزایای کارتریج سیل ها، آسانی نصب آن هاست. بهخاطر اینکه همه اجزای مورد نیاز برای عایق بندی در یک مجموعه آماده نصب قرار دارند، نیازی به تنظیمات پیچیده و دقت بالا در نصب نیست. این امر باعث کاهش خطاهای احتمالی میشود و بهویژه در محیطهای صنعتی که سرعت عمل مهم است، بسیار مفید است. - افزایش عمر پمپ و کاهش هزینه های تعمیرات:

کارتریج سیل ها به دلیل داشتن طراحی پیشرفته و دقیق، می توانند عمر پمپ ها را افزایش دهند و نیاز به تعمیرات مکرر را کاهش دهند. این سیستم بهخوبی در برابر فشار و دماهای بالا مقاومت می کند و از نشتی سیال جلوگیری می کند، که در نتیجه عمر طولانی تر و عملکرد پایدارتر پمپ را تضمین می کند. این ویژگی باعث کاهش هزینه های تعمیرات و نگهداری و بهبود بهرهوری کلی سیستم می شود. - مناسب برای فشار و دمای بالا:

کارتریج سیل ها به طور خاص برای استفاده در شرایط عملیاتی سخت و فشارهای بالا طراحی شده اند. این نوع سیستم ها تحمل دما و فشار بالا دارند و در صنایعی که نیاز به پمپاژ سیالات با دما و فشار زیاد دارند، از اهمیت ویژه ای برخوردارند. - کاهش نیاز به نگهداری:

از آنجا که نصب و تنظیمات کارتریج سیل بسیار آسان است، نیاز به نگهداری مداوم و تنظیمات پیچیده کاهش می یابد. این ویژگی باعث کاهش زمان خرابی پمپ و افزایش بهره وری در طولانی مدت می شود.

معایب کارتریج سیل

- هزینه بالاتر نسبت به پکینگ و لیپ سیل:

یکی از معایب اصلی این سیستم آب بندی پمپ، هزینه بالاتر آن ها نسبت به سایر روش های عایق کاری مانند پکینگ و لیپ سیل است. این هزینه بیشتر به دلیل طراحی پیشرفته، مواد با کیفیت و ساختار پیچیده تر آن ها است. بنابراین، استفاده از کارتریج سیل بیشتر برای پروژه ها یا کاربردهایی توصیه می شود که بودجه بالا و نیاز به عملکرد عالی دارند. - حساسیت به آلودگی ها:

همانند سایر سیستم های مکانیکال سیل، این روش عایق بندی نیز نسبت به آلودگی ها و ذرات خارجی حساس است، زیرا این آلودگی ها می توانند کارایی سیل را کاهش داده و عملکرد آن را مختل کنند. بنابراین، باید توجه ویژه ای به تمیزی محیط اطراف پمپ و سیالات ورودی داشت.

کاربردهای کارتریج سیل

آب بندی کارتریج سیل در صنایعی که نیاز به عملکرد دقیق و بدون نقص دارند، بسیار مورد استفاده قرار می گیرند، زیرا برای پمپهایی که فشارهای بالا، دماهای شدید و سیالات خورنده یا چسبنده را پمپاژ میکنند، مناسب هستند. در صنایع نفت و گاز، پتروشیمی، داروسازی، صنایع غذایی و صنایع شیمیایی، جایی که ایمنی و کارایی بالای سیستم پمپ اهمیت زیادی دارد، کارتریج سیل ها بهترین گزینه هستند.

آب بندی مغناطیسی پمپ (Magnetic Seal)، بدون نیاز به تماس مکانیکی

آب بندی مغناطیسی یکی از پیشرفته ترین و بهینه ترین روش های عایق بندی در پمپ های مختلف است. این روش با استفاده از میدان مغناطیسی قوی و بدون نیاز به تماس مستقیم قطعات، از نشتی سیال جلوگیری می کند. در این شیوه عایق کاری، برخلاف روش های سنتی مانند پکینگ و مکانیکال سیل، هیچ گونه اصطکاک مکانیکی بین اجزای درگیر وجود ندارد که این امر باعث افزایش راندمان، کاهش استهلاک و کاهش نیاز به تعمیر و نگهداری می شود. با این حال، به دلیل هزینه بالا و محدودیت در برخی کاربردهای صنعتی، استفاده از آن در شرایطی که اهمیت ایمنی و کاهش نشتی بر هزینه اولویت دارد، توصیه می شود.

سیستم مغناطیسی چگونه کار می کند؟

در آب بندی مغناطیسی، دو مجموعه آهنربای دائمی در دو طرف جداگانه نصب شده اند که به کمک نیروی مغناطیسی قوی، شفت و محفظه پمپ را از یکدیگر جدا نگه می دارند. این سیستم به گونه ای طراحی شده که نیروهای مغناطیسی ایجاد شده، تمام سیال را درون پمپ نگه می دارد و از هرگونه نشتی جلوگیری می کند.

از آنجایی که هیچ تماسی بین قطعات متحرک وجود ندارد، سایش و فرسایش مکانیکی به صفر می رسد و سیستم برای مدت طولانی بدون نیاز به تعمیرات کار می کند. این خصوصیت، آب بندهای مغناطیسی را به گزینه ای ایده آل برای سیالات حساس، خورنده و خطرناک مانند مواد شیمیایی سمی، اسیدها و گازهای تحت فشار تبدیل کرده است.

مزایای آب بندی مغناطیسی

- عدم نیاز به تعمیر و نگهداری:

از آنجایی که در این سیستم هیچ قطعه ای با قطعه دیگر در تماس نیست، هیچ سایش یا خوردگی مکانیکی رخ نمی دهد. در نتیجه، این روش تقریباً نیاز به تعمیر و نگهداری ندارد و در مقایسه با سایر سیستم های آب بندی، دوام بسیار بالاتری دارد. - جلوگیری از اصطکاک و افزایش راندمان پمپ:

نبود اصطکاک بین قطعات باعث می شود که اتلاف انرژی به حداقل برسد. در روش های سنتی مانند پکینگ یا مکانیکال سیل، همواره مقدار کمی انرژی بهصورت اصطکاک هدر می رود، اما در این روش، تمامی انرژی به طور مؤثر در فرایند پمپاژ به کار گرفته می شود و راندمان پمپ بهشدت افزایش می یابد. - بهترین گزینه برای سیالات خطرناک و حساس:

این سیستم به دلیل عایق کاری کامل و بدون نشتی، بهترین انتخاب برای سیالات سمی، شیمیایی، خورنده و قابل اشتعال است. در بسیاری از صنایع، نشت حتی مقدار کمی از سیالات خطرناک می تواند عواقب جدی داشته باشد، بنابراین آببندی مغناطیسی یک راهحل ایمن و قابل اعتماد محسوب می شود. - افزایش عمر پمپ و کاهش هزینه های عملیاتی:

به دلیل نبود اصطکاک و عدم نیاز به تعویض قطعات مصرفی، پمپ هایی که از سیستم آببندی مغناطیسی استفاده می کنند، طول عمر بیشتری دارند و هزینه های عملیاتی در طولانی مدت کاهش می یابد.

معایب آب بندی مغناطیسی

- هزینه ی بسیار بالا:

یکی از بزرگترین معایب آب بندی مغناطیسی، هزینه بالای طراحی و ساخت آن است. آهنرباهای دائمی مورد استفاده در این سیستم، از مواد گران قیمتی ساخته می شوند و به همین دلیل، قیمت کلی این روش بسیار بیشتر از سایر روش های عایق کاری است. - محدودیت در برخی کاربردهای صنعتی:

با وجود مزایای فوق العاده، این روش برای همهی کاربردهای صنعتی مناسب نیست. به عنوان مثال، در پمپ هایی که در فشارهای بسیار بالا کار می کنند یا نیاز به تنظیم دقیق میزان نشتی دارند، ممکن است این روش کارایی مطلوبی نداشته باشد. - حساسیت به دما و مواد خاص:

برخی از آهنرباهای مورد استفاده در این سیستم، در دماهای بسیار بالا عملکرد ضعیف تری دارند و ممکن است خاصیت مغناطیسی خود را از دست بدهند. همچنین، برخی سیالات خاص ممکن است بر روی میدان مغناطیسی تأثیر بگذارند و باعث کاهش کارایی این سیستم شوند.

کاربردهای آب بندی مغناطیسی

آب بندی مغناطیسی به دلیل ویژگی های منحصربه فرد خود، بیشتر در صنایعی که ایمنی و جلوگیری از نشتی اهمیت بالایی دارد، استفاده می شود. برخی از مهم ترین کاربردهای این سیستم عبارتند از:

صنایع شیمیایی و پتروشیمی: برای پمپاژ مواد سمی، خورنده و قابل اشتعال

صنایع داروسازی و غذایی: برای پمپاژ سیالاتی که نیاز به محیط کاملاً بهداشتی دارند

صنایع نفت و گاز: برای جلوگیری از نشت سیالات ارزشمند و خطرناک

کاربردهای خاص در نیروگاه ها و صنایع حساس: برای انتقال سیالات تحت فشار بدون خطر نشتی

مقایسه انواع سیستم های آب بندی

|

روش آب بندی |

هزینه |

دوام |

فشار کاری |

نگهداری |

|

پکینگ |

کم |

کم |

کم |

زیاد |

|

مکانیکال سیل |

متوسط |

زیاد |

زیاد |

کم |

|

لیپ سیل |

کم |

متوسط |

متوسط |

کم |

|

کاتریج سیل |

زیاد |

زیاد |

زیاد |

خیلی کم |

|

آب بندی مغناطیسی |

خیلی زیاد |

بسیار زیاد |

خیلی زیاد |

تقریباً صفر |

اگر به دنبال گزینه ای با دوام بالا و کمترین نیاز به تعمیر هستید، مکانیکال سیل یا کاتریج سیل بهترین انتخاب است.

نکات مهم در انتخاب سیستم آب بندی مناسب برای مونو پمپ ها

انتخاب یک سیستم عایق کاری مناسب برای مونو پمپ ها، تاثیر مستقیمی بر عملکرد، دوام و هزینه های عملیاتی پمپ دارد. انتخاب نادرست می تواند باعث افزایش نشتی، سایش قطعات و کاهش راندمان پمپ شود. بنابراین، هنگام انتخاب سیستم عایق بندی، باید چندین فاکتور کلیدی را در نظر گرفت:

بررسی نوع سیال (خورنده، داغ، غلیظ و...)

یکی از مهم ترین عوامل در انتخاب سیستم عایق کاری، نوع سیالی است که پمپ قرار است جابه جا کند. هر نوع سیال، ویژگی های خاصی دارد که در عملکرد سیستم آب بندی پمپ تاثیرگذار است:

- سیالات خورنده (اسیدها، حلال ها و مواد شیمیایی قوی):

اگر پمپ برای انتقال مواد شیمیایی خورنده به کار می رود، سیستم عایق کاری مورد استفاده باید از مواد مقاوم در برابر خوردگی ساخته شده باشد. مکانیکال سیل های سرامیکی یا سیلیکون کاربامید و سیستم های عایق مغناطیسی گزینه های مناسبی هستند. - سیالات داغ (روغن های داغ، آب با دمای بالا، بخار):

برای سیالاتی که دمای بالایی دارند، عایق باید تحمل حرارت بالا را داشته باشد. در این شرایط، استفاده از مکانیکال سیل های مخصوص دمای بالا یا پکینگ های گرافیتی پیشنهاد می شود. - سیالات غلیظ (عسل، خمیر، گل و لای، مواد غذایی ویسکوز):

در مونو پمپ هایی که برای انتقال سیالات غلیظ و ویسکوز به کار می روند، شیوه عایق کاری باید به گونه ای باشد که مانع از ایجاد رسوبات و گرفتگی شود. پکینگ های الیافی مخصوص و برخی مکانیکال سیل های مقاوم در برابر سیالات ویسکوز، انتخاب مناسبی هستند.

میزان فشار و دمای کاری

فشار و دمای کاری پمپ، از عوامل حیاتی در انتخاب سیستم آب بندی هستند.

- برای فشارهای بالا:

اگر پمپ در شرایطی با فشار بالا کار می کند، مکانیکال سیل های دوبل یا کاتریج سیل ها که تحمل فشار بالاتری دارند، گزینه ی بهتری محسوب می شوند. پکینگ ها در فشارهای بالا دچار سایش سریع و نشتی بیشتر می شوند و گزینه ی مناسبی نیستند. - برای فشارهای پایین:

در پمپ هایی که فشار کاری آن ها پایین است، لیپ سیل ها یا پکینگ ها می توانند گزینه های اقتصادی و مناسبی باشند. - برای دماهای بسیار بالا:

مکانیکال سیل های ساخته شده از کربن گرافیت، سیلیکون کاربامید و آلیاژهای مخصوص معمولاً در محیط های با دمای بالا عملکرد بهتری دارند. پکینگ های معمولی در برابر گرما سریع فرسوده شده و کارایی خود را از دست می دهند.

هزینه های تعمیر و نگهداری

یکی از مهم ترین فاکتورها در انتخاب سیستم آب بندی، هزینه های نگهداری و تعمیرات آن در طولانی مدت است.

- اگر به دنبال کمترین هزینه اولیه هستید:

پکینگ ها ارزان ترین گزینه برای عایق کاری پمپ هستند، اما در طولانیمدت، به دلیل نیاز به تعویض و نگهداری مداوم، ممکن است هزینه های عملیاتی بالایی داشته باشند. - اگر به دنبال کاهش هزینه های تعمیرات و افزایش عمر پمپ هستید:

کارتریج سیل ها و آب بندی مغناطیسی انتخاب های مناسبی هستند. این سیستم ها گرچه هزینه اولیه بالاتری دارند، اما در درازمدت باعث کاهش نیاز به تعمیرات، افزایش طول عمر قطعات و کاهش خرابی های پمپ می شوند.

انتخاب شیوه عایق کاری مناسب برای مونو پمپ ها، به عواملی مانند نوع سیال، فشار و دمای کاری و هزینه های نگهداری بستگی دارد.

سیالات خورنده و شیمیایی: مکانیکال سیل های مقاوم در برابر خوردگی

مایعات داغ و فشار بالا: مکانیکال سیل های مخصوص دما و فشار بالا

مایع های غلیظ و ویسکوز: پکینگ های مخصوص یا مکانیکال سیل های مقاوم در برابر رسوب

برای کاهش هزینه های نگهداری و تعمیرات: کارتریج سیل یا آب بندی مغناطیسی

با در نظر گرفتن این فاکتورها، می توانید بهترین سیستم آب بندی را برای مونو پمپ خود انتخاب کنید و از عملکرد بهینه و طول عمر بالای آن بهره ببرید. برای خرید بهترین سیستم آب بندی و مکانیکال سیل و مدل های مختلف مونو پمپ می توانید به پمپ پاژ مراجعه نمایید.

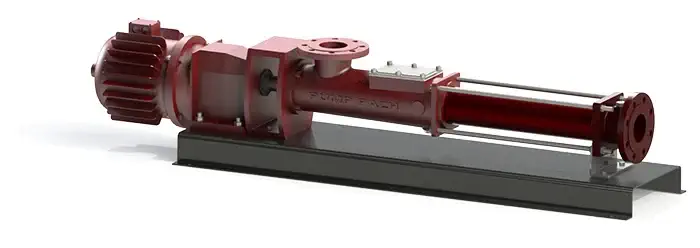

سیستم آببندی مونو پمپهای پمپ پاژ – راهکاری مطمئن و کارآمد

سیستمهای آببندی در مونو پمپها نقشی کلیدی در عملکرد بهینه و ایمنی تجهیزات ایفا میکنند. آببندهای مکانیکال سیل در مقایسه با گلند پکینگ دارای درجه اطمینان بالاتری هستند و زمانی که مونو پمپهای پمپ پاژ برای انتقال مواد حساس و پرخطر به کار گرفته میشوند، استفاده از این سیستم ضروری است.

در مقابل، گلند پکینگ هزینه اولیه پایینتری دارد، اما نیاز به تعمیر و نگهداری مکرر دارد، که باعث افزایش تعداد دفعات مونتاژ و دمونتاژ پمپ در یک بازه زمانی مشخص میشود.

در مونو پمپهای استاندارد تولیدی شرکت رایبد انرژی پاژ با برند پمپ پاژ، از سیستم مکانیکال سیل استفاده میشود تا علاوه بر افزایش طول عمر تجهیزات، از نشت مواد و کاهش راندمان پمپ جلوگیری شود. این انتخاب باعث کاهش هزینههای نگهداری در طولانیمدت و افزایش ایمنی سیستم میشود.

اگر برای انتخاب بهترین روش آب بندی برای مونو پمپ های صنعتی خود نیاز به مشاوره دارید، همین حالا با شماره 09960861007 تماس بگیرید!